Esta entrada de blog ofrece una guía completa sobre los materiales de embalaje industrial utilizados para la protección anticorrosiva. El objetivo es brindar una visión profunda y actualizada de las soluciones disponibles, incorporando las innovaciones más recientes del sector.

En este artículo

La importancia de prevenir la corrosión en la industria

La corrosión es uno de los mayores enemigos de los metales utilizados en entornos industriales. Se trata de un proceso natural que, si no se controla adecuadamente, puede comprometer seriamente la integridad de componentes, estructuras y maquinaria, afectando directamente la productividad y la rentabilidad de las empresas.

En sectores como la automoción, aeronáutica, siderurgia o fabricación de bienes de equipo, los productos metálicos están expuestos a condiciones que aceleran el deterioro: humedad, salinidad, cambios térmicos, contaminación atmosférica o largos periodos de almacenamiento. La consecuencia directa de esta exposición es la pérdida de funcionalidad, valor económico y fiabilidad de los materiales afectados.

Prevenir la corrosión no es simplemente una cuestión estética. Basta un pequeño punto de corrosión para que, con el tiempo, se extienda bajo recubrimientos, afecte uniones o comprometa la precisión dimensional de piezas metálicas.

La oxidación de una pieza metálica representa riesgos en seguridad provocando fallos estructurales o mecánicos, retrasos logísticos o incluso la devolución de productos por parte de clientes, con el consiguiente impacto en la reputación de la empresa proveedora. Además, los costes económicos asociados a la reposición, retrabajo o reacondicionamiento pueden multiplicar el coste inicial del embalaje si no se ha aplicado una solución adecuada desde el principio.

Impacto económico y operativo de la corrosión en sectores industriales

Estudios del sector estiman que la corrosión tiene un impacto económico global de más del 3% del PIB mundial. En el ámbito industrial, esto se traduce en millones de euros anuales en pérdidas directas e indirectas. La prevención, por tanto, se convierte en una inversión estratégica, no solo para conservar el valor de las piezas, sino para garantizar la continuidad de los procesos productivos, evitar reclamaciones comerciales y asegurar la satisfacción del cliente final.

¿Qué es la corrosión y cómo afecta a los materiales metálicos?

La corrosión es una reacción química o electroquímica entre un material – habitualmente metálico – y su entorno, que provoca su degradación progresiva. Es un proceso natural por el que los metales tienden a volver a su forma original, el mineral del que provienen, para alcanzar un estado más estable.

Por ejemplo:

- El hierro expuesto a humedad y oxígeno forma óxido de hierro (herrumbre) de color marrón rojizo,

- El cobre desarrolla una pátina verdosa de carbonato de cobre, y

- El aluminio puede formar una capa blanquecina de alúmina.

En algunos casos la capa de óxido puede llegar a proteger parcialmente el metal subyacente (como la alúmina en el aluminio), pero por lo general la corrosión deteriora las propiedades mecánicas y estéticas de los metales, debilitándolos e inutilizándolos para su función prevista.

Este fenómeno supone una amenaza crítica en entornos industriales, ya que compromete la integridad estructural de piezas, componentes y equipos. De ahí la importancia de conocer los distintos mecanismos de corrosión y los factores que los aceleran, para aplicar soluciones de protección eficaces.

Tipos de corrosión más comunes

Aunque existen muchas formas de corrosión, suelen clasificarse en dos grandes categorías: uniforme y localizada.

- Corrosión generalizada o uniforme: afecta de manera homogénea a toda la superficie expuesta del metal, produciendo una pérdida gradual de espesor. Es el tipo más fácil de predecir y controlar.

- Corrosión localizada: se desarrolla en zonas concretas y puede causar daños graves en un corto periodo. Sus principales variantes son:

- Corrosión galvánica: sucede cuando dos metales distintos están conectados y hay humedad o un líquido conductor. El metal más débil reacciona antes y se deteriora más rápido.

- Corrosión por picaduras (pitting): origina pequeños orificios profundos en la superficie del metal, difíciles de detectar y muy agresivos.

- Corrosión por fisura: se produce en hendiduras, uniones o zonas de difícil acceso donde se acumula humedad o suciedad, creando microambientes agresivos.

- Corrosión por cavitación: aparece en líquidos en movimiento, como sistemas hidráulicos, debido a la formación y colapso de burbujas que dañan la superficie metálica.

- Corrosión microbiológica: provocada por la actividad de ciertos microorganismos que generan sustancias químicas corrosivas.

También existen formas combinadas, donde la corrosión interactúa con fenómenos físicos:

- Corrosión bajo tensión: se manifiesta cuando un metal sometido a esfuerzos mecánicos es expuesto a un medio corrosivo, favoreciendo la aparición de fisuras o grietas.

- Corrosión por contacto o desgaste: asociada al rozamiento entre metales en condiciones húmedas, donde la fricción elimina las capas pasivas de protección.

Oxidación vs. corrosión: ¿es lo mismo?

La oxidación a menudo se confunde con la corrosión, pero no son exactamente lo mismo. En términos técnicos, la oxidación es un tipo de corrosión que ocurre a altas temperaturas, cuando el metal reacciona con gases como oxígeno o azufre. Esto crea una capa de óxido en su superficie, que se conoce como herrumbre. A diferencia de otras formas de corrosión, la oxidación requiere condiciones específicas, por eso es importante distinguir ambos conceptos.

Clasificación de metales en la serie galvánica

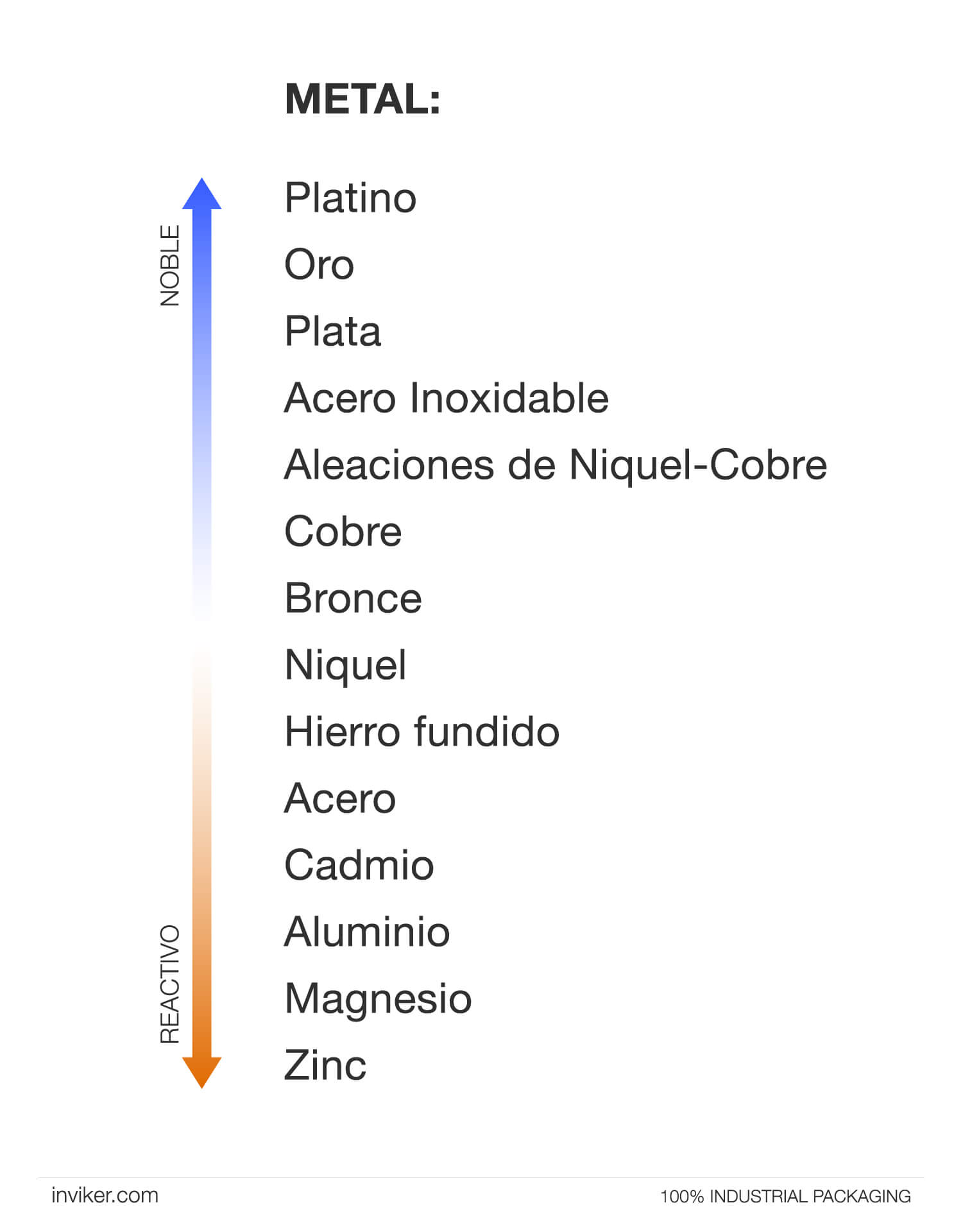

La serie galvánica es una clasificación que ordena los metales según su tendencia a corroerse cuando están en contacto con otros metales en presencia de un electrolito como el agua con sales. En esta escala, los metales se agrupan desde los más propensos a corroerse (menos nobles) hasta los más resistentes (más nobles).

Por ejemplo, el magnesio, el zinc o el aluminio se encuentran en la parte baja de la serie, lo que indica que son metales muy reactivos. Por el contrario, el cobre, la plata o el oro están en la parte alta y son mucho más resistentes a la corrosión.

Cuando dos metales de diferente potencial electroquímico se encuentran en contacto directo y hay humedad o un líquido conductor entre ellos, el metal más reactivo (el menos noble) se corroe más rápidamente. Este proceso se conoce como corrosión galvánica, y comprenderlo permite prevenir fallos en sistemas metálicos combinados, como los que se usan en estructuras industriales, automoción o embalajes especiales.

Un ejemplo claro de corrosión galvánica en embalajes industriales es el siguiente:

Cuando una pieza de aluminio se embala con elementos metálicos como grapas de acero o se coloca en contacto con rejillas metálicas dentro del embalaje, puede producirse corrosión galvánica si hay presencia de humedad. El aluminio, al ser menos noble, comienza a corroerse en las zonas de contacto. Esto es especialmente relevante en embalajes para el transporte marítimo o en condiciones de alta humedad.

Factores que aceleran la corrosión

La velocidad y gravedad de la corrosión dependen de varios factores. Entre los más relevantes se encuentran:

- Humedad ambiental: el agua actúa como medio conductor para las reacciones químicas que degradan el metal.

- Presencia de sales: especialmente el cloruro de sodio en entornos marinos o en transporte marítimo, que actúa como catalizador del proceso corrosivo.

- Temperatura elevada: acelera las reacciones químicas y puede fomentar la condensación de humedad en zonas críticas.

- Contaminantes atmosféricos: gases como el dióxido de azufre o nitrógeno contribuyen a la formación de ambientes ácidos que atacan los metales.

- Condiciones de almacenamiento y transporte: materiales metálicos almacenados sin protección o embalados de forma inadecuada quedan expuestos a ciclos de humedad, polvo y contaminantes.

En conjunto, estos factores hacen indispensable una estrategia de protección anticorrosiva que deba planificarse cuidadosamente desde el momento del embalaje hasta el destino final del producto.

Métodos de protección anticorrosiva: evolución y comparativa

A lo largo del tiempo, la industria ha adoptado diversas soluciones para proteger los metales frente a la corrosión. Desde recubrimientos básicos hasta tecnologías más avanzadas, la elección del método depende del tipo de metal, su aplicación y el entorno al que estará expuesto.

A continuación, repasamos los principales enfoques, su evolución y sus ventajas e inconvenientes.

Soluciones tradicionales (aceites, grasas, pinturas)

Durante décadas, los sistemas de protección más empleados han sido los recubrimientos físicos, aplicados directamente sobre la superficie metálica para crear una barrera frente a la humedad, el oxígeno y otros agentes corrosivos.

Entre los métodos más representativos destacan:

- Aceites anticorrosivos: generan una película oleosa hidrófoba que protege temporalmente la superficie metálica. Su aplicación puede realizarse por inmersión, pulverización o brocha, y ofrecen protección inmediata.

Sin embargo, requieren cubrir completamente la superficie, pueden atraer suciedad y deben ser retirados antes de operaciones como pintado o soldadura, lo que implica uso de disolventes y gestión de residuos. Además, su protección es limitada en el tiempo y los tanques de aplicación demandan mantenimiento especializado. - Grasas protectoras: más espesas y persistentes que los aceites, están indicadas para almacenamientos prolongados o condiciones severas. Son eficaces frente a ambientes húmedos, pero su retirada exige productos químicos, aumentando los tiempos y costes de preparación.

- Pinturas antioxidantes y revestimientos temporales: se aplican sobre piezas metálicas para proteger durante el almacenamiento o transporte. Incluyen esmaltes industriales, imprimaciones ricas en inhibidores o barnices pelables. Algunas formulaciones antiguas contenían cromatos o nitritos, ahora restringidos por su impacto sobre la salud y el medio ambiente. Aunque ofrecen cierta protección adicional, estos recubrimientos implican procesos añadidos de aplicación y remoción, reduciendo la eficiencia logística.

- Recubrimientos con resinas y esmaltes industriales: utilizados en entornos donde también se busca un acabado superficial resistente, aunque no son viables para embalajes temporales ni piezas que requieran montaje inmediato.

- Embalaje hermético con desecantes: consiste en sellar el producto metálico en un entorno cerrado (fundas o bolsas plásticas) junto con sacos deshidratantes de arcilla o gel de sílice. Este método busca mantener una atmósfera seca para evitar la formación de óxido. Su efectividad depende de un sellado perfecto y de la cantidad de humedad residual. Si hay presencia de oxígeno o entrada de aire, el riesgo de corrosión persiste. Además, la capacidad de los desecantes en ambientes propensos a condensación es limitada hasta su saturación.

Estos métodos, aunque aún vigentes en ciertos contextos, presentan limitaciones claras en términos de eficiencia operativa, sostenibilidad y adaptabilidad a los requerimientos actuales del sector industrial. Además, su eficacia depende en gran medida de la correcta aplicación y del estado de la superficie previa al recubrimiento.

Limitaciones de estos métodos en logística moderna

Los recubrimientos con aceites, grasas o pinturas han sido soluciones válidas durante décadas. Pero con la evolución de los procesos industriales y logísticos, los métodos tradicionales presentan importantes limitaciones frente a las necesidades actuales del sector.

- Procesos manuales y poco eficientes: la aplicación requiere personal cualificado y tiempos de secado o limpieza, lo que ralentiza las operaciones. La retirada posterior, además, implica costes añadidos en productos químicos y gestión de residuos.

- Compatibilidad reducida con procesos automatizados: las superficies oleosas interfieren con sensores, sistemas de visión artificial o procesos robotizados, dificultando su integración en líneas de producción modernas.

- Cobertura desigual en piezas complejas: en componentes con cavidades, geometrías irregulares o zonas poco accesibles, la protección es incompleta, lo que eleva el riesgo de corrosión localizada.

- Riesgos ambientales y normativos: muchos productos tradicionales contienen disolventes o compuestos con COV (compuestos orgánicos volátiles), lo que dificulta el cumplimiento de normativas como REACH, RoHS o TRGS 615.

- Impacto en la sostenibilidad: los aceites y grasas suelen requerir envases no reciclables, generan residuos peligrosos y obligan a procesos adicionales de limpieza, lo que incrementa la huella ambiental.

En sectores exigentes como automoción, aeroespacial o siderurgia – donde la calidad, eficiencia y la trazabilidad son críticas – estas limitaciones suponen un sobrecoste operativo y un riesgo de no conformidad en envíos internacionales o almacenamientos prolongados e impulsan la adopción de alternativas más modernas.

Soluciones modernas: embalaje con inhibidores de corrosión (VCI)

Los materiales con tecnología VCI (inhibidor volátil de corrosión) representan una evolución significativa en la protección anticorrosiva. Se ha consolidado como una solución más eficaz, limpia y adaptada a la logística industrial.

El uso del VCI en embalaje industrial comenzó a mediados del siglo XX con papeles impregnados de nitritos, y ha evolucionado hacia soluciones más seguras y eficientes, libres de compuestos peligrosos y compatibles con normativas como REACH, RoHS o TRGS 615.

Esta tecnología basada en nitrito de aminas, en particular el nitrito de diciclohexilamina (conocido como “Dichan”), surgió inicialmente en el ámbito militar, donde se buscaban soluciones eficaces para proteger piezas e infraestructuras metálicas.

Otros nitritos comunes en la formulación de inhibidores de corrosión industriales son el nitrito de sodio y el nitrito de calcio. El nitrito sódico es un inhibidor anódico y proporciona una protección eficaz para metales ferrosos, pero puede plantear riesgos. Actualmente, está en desuso en muchos sectores industriales, en favor de alternativas más avanzadas, seguras para la salud de los trabajadores y respetuosas con el medio ambiente.

Por otro lado, las aminas, compuestos derivados del amoníaco, también están presentes en algunas formulaciones de VCI. Sin embargo, están siendo sustituidas debido a su olor intenso, su carácter cáustico y los riesgos que representan de irritación en piel, ojos o vías respiratorias.

Con el tiempo, el uso de la tecnología VCI se extendió a sectores industriales, especialmente en automoción y maquinaria pesada, donde los métodos tradicionales resultaban engorrosos o insuficientes. A medida que las exigencias en trazabilidad, sostenibilidad y eficiencia logística han aumentado, el VCI se ha adaptado e incorporado en nuevos soportes, materiales y formatos de aplicación industrial.

A diferencia de los sistemas físicos (como grasas o aceites), los VCI no requieren contacto directo ni aplicación sobre la pieza, lo que permite proteger zonas de difícil acceso, como cavidades internas o geometrías complejas.

Hoy en día, los inhibidores VCI se integran en diferentes soportes de embalaje activo como fundas y bolsas, láminas y films, espumas técnicas o emisores. Y son aplicables a variedad de materiales, generalmente en papel o plástico.

En sectores con elevados requisitos de calidad y trazabilidad, como la automoción, aeronáutica, defensa o energía, el embalaje anticorrosivo con VCI se ha convertido en una herramienta estratégica de protección, especialmente útil en envíos internacionales, almacenamientos prolongados o condiciones ambientales adversas.

Tecnología VCI: ¿qué es y cómo protege frente a la corrosión?

La tecnología VCI (inhibidor volátil de corrosión, por sus siglas en inglés volatile corrosion inhibitor) ha revolucionado la protección de metales en entornos industriales gracias a su eficacia, limpieza y facilidad de integración en procesos logísticos.

A diferencia de los recubrimientos tradicionales que actúan como barreras físicas, el VCI ofrece una solución química activa y no invasiva que se adapta a piezas de cualquier geometría, incluso en condiciones de humedad y presencia de oxígeno.

Definición y funcionamiento del inhibidor volátil de corrosión

Los inhibidores volátiles de corrosión (VCI) son compuestos químicos diseñados para proteger superficies metálicas mediante un proceso físico-químico activo que tiene lugar en fase gaseosa. Su funcionamiento se basa en la capacidad de estas sustancias para volatilizarse desde un soporte sólido (como un papel, film, espuma o emisor) y difundirse por el interior de un espacio cerrado, como una bolsa, funda o caja.

Una vez liberadas, las moléculas VCI migran en el aire en forma de vapor hasta alcanzar las superficies metálicas presentes en el embalaje. Allí se adsorben – es decir, se fijan de forma temporal – sobre el metal, formando una capa molecular e invisible que actúa como barrera protectora frente a los agentes que provocan corrosión.

Esta capa inhibidora tiene varias funciones complementarias:

- Bloquea la oxidación electroquímica: al fijarse sobre la superficie metálica, las moléculas VCI interrumpen el flujo de electrones necesario para que ocurra la reacción redox entre el metal, el oxígeno y el agua. Esto impide la formación de óxidos y otros productos corrosivos.

- Desplaza la humedad: al modificar el microentorno inmediato del metal, la capa VCI reduce la actividad del agua y evita la condensación sobre la superficie metálica, que es uno de los principales catalizadores de la corrosión.

- Neutraliza contaminantes: muchos VCI están formulados para reaccionar con residuos ácidos, sulfuros, cloruros o gases industriales presentes en el ambiente, disminuyendo su capacidad de ataque sobre los metales sensibles.

Este proceso es reversible y no invasivo. Cuando se abre el embalaje, las moléculas VCI se dispersan progresivamente sin dejar residuos ni alterar las propiedades de la pieza protegida. Esto permite que el componente pueda ser manipulado, montado o procesado directamente sin necesidad de limpieza previa, a diferencia de otros métodos como aceites o recubrimientos sólidos.

La eficacia del sistema depende de varios factores, como:

- el tipo y concentración del inhibidor VCI utilizado,

- el volumen del espacio cerrado,

- la superficie metálica expuesta,

- la hermeticidad del embalaje y

- las condiciones ambientales externas (temperatura, humedad relativa, etc.).

En un entorno sellado y adecuadamente dimensionado, los VCI pueden mantener una atmósfera protectora estable durante varios meses e incluso superar el año de protección, lo que los convierte en una solución eficaz para almacenamiento prolongado, exportación marítima o aplicaciones en climas agresivos.

Esta tecnología, desarrollada inicialmente para aplicaciones militares y aeroespaciales, se ha consolidado como una solución de referencia en sectores como automoción, siderurgia, mecanizado, aeronáutica o componentes electrónicos, donde la fiabilidad del embalaje anticorrosión es un factor crítico.

Ventajas del VCI frente a métodos tradicionales

El uso de inhibidores volátiles de corrosión (VCI) en embalaje industrial ofrece ventajas significativas frente a los métodos tradicionales basados en aceites, grasas o recubrimientos sólidos.

A continuación, detallamos sus principales beneficios:

- Limpieza y manipulación directa: las piezas protegidas con VCI no requieren procesos de desengrase, lavado ni preparación adicional antes de su montaje o uso final. Esto reduce los tiempos de manipulación, los costes operativos y el riesgo de contaminación durante las fases posteriores de producción.

- Protección completa incluso en zonas complejas: las moléculas VCI se difunden en fase gaseosa, lo que permite alcanzar todas las superficies metálicas, incluidas cavidades internas, zonas roscadas, perforaciones o geometrías complejas. De este modo, garantizan una protección uniforme sin necesidad de aplicación directa ni contacto físico.

- Compatibilidad con procesos automatizados: al no dejar residuos grasos ni recubrimientos visibles, los materiales VCI no interfieren con sensores, sistemas de visión artificial ni operaciones robotizadas. Esta característica los hace especialmente adecuados para su integración en líneas de producción automatizadas de alta precisión.

- Mayor seguridad para operarios y medio ambiente: los VCI de última generación están formulados sin nitritos, cromatos u otros compuestos peligrosos. Cumplen con normativas europeas como REACH, RoHS y TRGS 615, minimizando riesgos para la salud laboral y el impacto ambiental asociado a productos tradicionales con disolventes, residuos oleosos o envases no reciclables.

- Facilidad de aplicación y almacenaje prolongado: los soportes con VCI (como papel, film, fundas o emisores) se aplican de forma rápida y sencilla en el embalaje. Su eficacia se mantiene durante periodos prolongados siempre que el sistema de embalaje permanezca correctamente cerrado. Esta durabilidad los convierte en una solución idónea para exportaciones de larga distancia, almacenamientos prolongados o condiciones climáticas exigentes.

Tipos de materiales de embalaje anticorrosivo

Los materiales de embalaje VCI se adaptan a distintas formas, pesos y exigencias logísticas gracias a su versatilidad de formatos y soportes. En función del tipo de pieza, duración del almacenamiento, condiciones ambientales y requerimientos de manipulación, se pueden seleccionar soluciones específicas que optimicen tanto la protección anticorrosiva como la eficiencia operativa.

En este apartado revisamos los principales materiales de embalaje industrial anticorrosivo disponibles en el mercado industrial: papel VCI, plástico VCI, film estirable, rafia con VCI y otros complementos como desecantes o film burbuja. Todos ellos incorporan inhibidores volátiles de corrosión que se activan al contacto con el aire en un espacio cerrado, protegiendo metales ferrosos y no ferrosos sin necesidad de aceites o recubrimientos adicionales.

Papel VCI

El papel VCI es uno de los materiales más utilizados en el embalaje anticorrosivo industrial gracias a su versatilidad, facilidad de uso y buena relación coste-beneficio. Fabricado con papel kraft impregnado con inhibidores volátiles de corrosión (VCI), libera moléculas que se depositan sobre las piezas metálicas creando una capa protectora invisible que previene la oxidación sin necesidad de grasas ni aceites.

Su manipulación es similar a la de cualquier papel de embalaje tradicional, pero con protección activa integrada. Se adapta tanto a procesos manuales como semiautomatizados y es especialmente recomendable para proteger componentes pequeños o medianos durante el transporte o almacenamiento.

Principales tipos de papel VCI disponibles:

- Papel kraft liso con VCI: solución estándar para envoltura directa o separación entre capas en un embalaje más voluminoso.

- Papel plastificado VCI: añade una barrera frente a la humedad, ideal para condiciones ambientales más exigentes.

- Papel VCI en tubo: preformado para embalar piezas alargadas como perfiles, tubos o ejes.

- Papel rizado VCI: con estructura crepada para envolver piezas irregulares o frágiles.

- Papel rizado plastificado VCI: combina flexibilidad y resistencia para exportaciones o almacenajes prolongados.

Estas soluciones de embalaje anticorrosivo en papel permiten una adaptación flexible según el proceso logístico, el tipo de pieza y las condiciones.

Plástico VCI: bolsas, láminas y tubos

El plástico VCI es una solución altamente eficaz para la protección anticorrosiva de piezas metálicas durante su almacenamiento o transporte. Fabricado en polietileno con inhibidores volátiles de corrosión incorporados durante el proceso de extrusión, este material libera de forma controlada moléculas activas que forman una capa protectora sobre el metal, incluso en zonas difíciles de alcanzar como cavidades internas o piezas de geometría compleja.

Además de actuar como barrera química, el plástico VCI protege físicamente las piezas contra el polvo y la humedad externa. Su transparencia permite una inspección visual rápida, su flexibilidad lo hace adaptable a múltiples formas, y al eliminar la necesidad de aceites o grasas, mejora la eficiencia logística y reduce costes de limpieza.

Principales formatos de plástico VCI disponibles:

- Bolsas VCI, listas para usar. Disponibles en múltiples tamaños, son ideales para piezas individuales o embalaje de lotes.

- Láminas VCI: film plano precortado, utilizado como capa intermedia o envoltorio flexible.

- Rollo de plástico VCI: adecuado para procesos continuos de embalaje o líneas automatizadas.

- Tubo VCI: excelente para embalar componentes alargados de forma eficiente y segura.

Todos los formatos que suministra Inviker son 100% reciclables y pueden personalizarse en medidas, grosores y colores según los requisitos técnicos del cliente.

En nuestra entrada sobre formatos de plástico VCI analizamos en detalle las características de cada opción, sus aplicaciones recomendadas y cómo elegir el formato más adecuado según el tipo de pieza y el entorno logístico.

Film estirable con VCI

El film estirable con inhibidores de corrosión (VCI) es una solución de embalaje técnico que combina dos funciones esenciales para el sector industrial: la protección anticorrosiva y la sujeción segura de cargas. Este material, fabricado en film plástico tratado con agentes VCI, permite envolver piezas metálicas mientras libera una atmósfera protectora que inhibe la oxidación.

Fabricado generalmente en polietileno (PE), este film se aplica igual que un film estirable convencional directamente sobre piezas individuales, conjuntos metálicos o cargas paletizadas, integrándose fácilmente en procesos logísticos existentes como el enfardado automático o manual. Envuelve la carga, adhiriéndose sobre sí mismo gracias a su elasticidad. Esto lo convierte en una alternativa eficiente frente a métodos tradicionales como papeles aceitados, recubrimientos con aceites u otros sistemas anticorrosión más complejos, reduciendo tiempos y materiales.

Durante el enfardado, el film libera moléculas VCI que se depositan sobre la superficie metálica, creando una capa protectora invisible y seca. El resultado es un embalaje limpio, compacto y altamente funcional.

Por ejemplo, un fabricante de componentes de acero puede apilar las piezas sobre un pallet, envolverlo con film estirable VCI y obtener una solución integral que garantiza la protección contra la corrosión durante el transporte, sin añadir más materiales ni pasos al proceso de embalaje. Esta versatilidad y rapidez hacen que el film estirable con VCI sea especialmente valorado en entornos industriales con altos volúmenes de producción y envíos frecuentes.

Beneficios del film estirable con VCI

Desde el punto de vista operativo y logístico, el film estirable con VCI aporta beneficios concretos que interesan tanto a los responsables de producción como a los departamentos de compras:

- Aplicación rápida y limpia: compatible con maquinaria de enfardado automática o aplicación manual, sin generar residuos adicionales ni requerir tiempos de secado.

- Reducción de materiales auxiliares: un único material cumple la doble función de contención y protección anticorrosiva, reduciendo la complejidad del embalaje y eliminando la necesidad de papeles, aceites o embalajes secundarios.

- Ahorro de espacio y peso: el film se adapta a la forma de la carga sin añadir volumen, reduciendo el peso total frente a soluciones rígidas o cerradas.

- Visibilidad del contenido: su transparencia facilita inspecciones visuales sin necesidad de romper el embalaje.

- Protección homogénea y continua: la difusión del VCI asegura cobertura incluso en zonas internas o de difícil acceso.

- Seguridad para el operario: libre de nitritos y sustancias peligrosas. Cumple con normativas europeas como TRGS 615, RoHS y REACH.

- Sostenibilidad: 100% reciclable, con versiones disponibles en distintas proporciones de contenido reciclado. Al evitar aceites y productos químicos adicionales, se reducen los residuos contaminantes.

Estas características convierten al film estirable con VCI en una herramienta clave para optimizar procesos, reducir costes y elevar el estándar de protección en los entornos industriales.

Aplicaciones industriales

El film estirable con VCI se utiliza ampliamente en sectores donde las piezas metálicas deben mantenerse libres de corrosión durante el transporte o el almacenamiento temporal. Sus aplicaciones más comunes incluyen:

- Paletizado de subconjuntos metálicos en automoción, permitiendo proteger piezas mecanizadas listas para montaje como engranajes, soportes o ejes.

- Protección de perfiles largos y tubos metálicos donde el enfardado en espiral con film VCI asegura la cobertura completa de productos que no encajan en un embalaje convencional.

- Piezas industriales con formas irregulares: el film se adapta a componentes con geometrías complejas, como bastidores soldados, piezas forjadas o conjuntos ensamblados.

- Cargas mixtas con contenido metálico: ideal para líneas de producción con productos combinados, donde los elementos metálicos necesitan protección específica ante la corrosión.

Tipologías de film estirable VCI disponibles en Inviker

En Inviker ofrecemos varias opciones de film estirable con VCI adaptadas al tipo de maquinaria, las exigencias del transporte y las características del producto:

- Film estirable VCI estándar: solución versátil de uso general, adecuada para aplicaciones manuales o automáticas con niveles moderados de exigencia.

- Film estirable Plus300 VCI: film de alto rendimiento diseñado para líneas automáticas de enfardado. Ofrece un estiramiento garantizado del 300% y alta resistencia al rasgado. Ideal para cargas pesadas o con perfiles metálicos irregulares que requieren mayor tensión sin comprometer la integridad del material.

- Film estirable VCI con refuerzo de malla: incorpora un tramado de refuerzo que aporta resistencia adicional frente a perforaciones y cortes. Especialmente útil para piezas con elementos sobresalientes o en condiciones logísticas exigentes donde se requiere un film más robusto.

Rafia VCI

La rafia VCI es un material técnico que combina la resistencia mecánica de la rafia tejida con la protección química activa de los inhibidores volátiles de corrosión. Este tipo de embalaje ofrece una solución eficaz para piezas metálicas pesadas, voluminosas o de geometría compleja, especialmente en situaciones logísticas exigentes donde se requiere durabilidad, flexibilidad y resistencia.

Fabricada a partir de polipropileno (PP) o polietileno (PE) tejido, la rafia VCI se impregna con compuestos inhibidores durante su proceso de fabricación. Estas moléculas se liberan progresivamente una vez cerrado el embalaje, saturando el espacio interior con una atmósfera anticorrosiva que actúa sobre las superficies metálicas expuestas. Así, se evita la oxidación sin necesidad de aplicar aceites protectores ni realizar procesos de limpieza posterior.

Gracias a su estructura trenzada, la rafia anticorrosión ofrece una excelente resistencia al desgarro, la perforación y la abrasión, incluso bajo manipulación frecuente o transporte internacional. Además, su flexibilidad permite adaptarse al contorno de las piezas, y su ligereza contribuye a reducir el peso del embalaje sin comprometer su robustez.

Formatos disponibles y manipulación en Inviker

En Inviker suministramos rafia VCI en distintos formatos para facilitar su integración en entornos industriales:

- Rollos de rafia VCI para corte a medida según necesidad, ideal en procesos manuales o semiautomatizados. Permiten confeccionar envoltorios, mantas o fundas personalizadas.

- Fundas confeccionadas con rafia VCI fabricadas a medida para cubrir piezas concretas o cargas paletizadas. Listas para su aplicación directa.

- Rafia precortada en formatos adaptados al puesto de trabajo, para agilizar la operativa diaria.

La rafia puede cerrarse mediante costura, termosellado, cinta adhesiva o grapas, en función del tipo de carga y el tiempo de exposición previsto. Su manipulación es sencilla y compatible con procesos de embalaje en planta o para exportación.

Aplicaciones industriales y sectores recomendados

La rafia con VCI es especialmente adecuada para la protección de componentes metálicos en sectores industriales con altos requisitos de resistencia y durabilidad:

- Moldes, utillajes y grandes piezas mecanizadas en sectores de automoción, aeronáutica o metalurgia pesada.

- Bobinas metálicas, chapas, tubos o estructuras soldadas con necesidades de embalaje flexible y robusto en combinación con la protección anticorrosiva.

- Cargas paletizadas de geometría irregular o gran volumen que no se adaptan a fundas estándar.

- Almacenamiento exterior o exportaciones marítimas, en combinación con desecantes para reforzar la protección frente a la humedad.

Protección y beneficios añadidos

La protección anticorrosiva que brinda la rafia VCI es tan efectiva como en otros formatos tratados con inhibidores volátiles de corrosión. Las moléculas activas se difunden desde el tejido hacia el espacio interior cerrado, cubriendo las superficies metálicas de forma homogénea.

Dado el mayor volumen que suele implicar el uso de rafia, es habitual complementar el embalaje con emisores VCI o desecantes antihumedad para asegurar una saturación eficaz del entorno.

Ventajas clave del uso de rafia VCI en embalaje industrial:

- Doble función: combina protección anticorrosiva VCI y alta resistencia mecánica.

- Resistencia y flexibilidad: se adapta a formas complejas sin romperse.

- Impermeabilidad: excelente barrera contra polvo, agua y contaminantes.

- Ligereza: alternativa más fina y liviana frente a films plásticos de gran espesor.

- Reciclable: gestión sostenible al final de su vida útil.

Por su equilibrio entre robustez, eficacia anticorrosiva y sostenibilidad, la rafia VCI es una solución muy valorada en operaciones logísticas que requieren máxima protección con eficiencia de costes y reducción de residuos.

Plástico burbuja VCI

El plástico burbuja con tratamiento VCI es un material técnico que combina protección anticorrosiva activa y acolchado físico en un solo producto. Gracias a la incorporación de inhibidores volátiles de corrosión (VCI) en su estructura, este film alveolar protege los metales frente a la oxidación y los impactos, optimizando tiempos, costes y eficiencia logística.

Está compuesto por una estructura de pequeñas burbujas de aire encapsuladas entre dos láminas de plástico que proporcionan amortiguación, a la que se añade una lámina adicional de polietileno (PE) con tratamiento VCI. Esta combinación permite que, al cerrarse el embalaje, se liberen moléculas inhibidoras de corrosión que crean una capa protectora invisible sobre las superficies metálicas, mientras que las burbujas de aire actúan como colchón frente a impactos, rozaduras y vibraciones durante el transporte o el almacenamiento.

Además de protección física y química, este film ofrece ligero aislamiento térmico: su estructura acolchada con aire reduce los efectos de los cambios bruscos de temperatura, minimizando el riesgo de condensación sobre las piezas metálicas. El film de burbuja VCI mantiene cierta transparencia que permite la inspección visual sin necesidad de abrir el paquete.

Desde el punto de vista operativo, el plástico burbuja VCI permite reducir el tiempo de embalaje al unir en un solo producto las funciones de envoltorio protector y tratamiento anticorrosivo. Esto también evita el uso de múltiples materiales superpuestos, lo que contribuye a una logística más sostenible al disminuir el volumen de residuos. Todo el material es reciclable al final de su vida útil.

Formatos disponibles

En Inviker, suministramos plástico burbuja VCI en rollos estándar, fácilmente adaptable a diferentes necesidades. El material se puede cortar a medida de las piezas en el puesto de embalaje y utilizar como envoltorio, separador o acolchado.

Este material es fácil de manipular y se puede combinar con otros elementos de embalaje, como cajas o contenedores, para una protección adicional.

Aplicaciones industriales y sectores recomendados

El plástico burbuja VCI está especialmente indicado en sectores industriales que requieren tanto amortiguación como protección contra la oxidación.

- Automoción: componentes de motor, piezas de carrocería, sistemas electrónicos.

- Electrónica: circuitos impresos, sensores, aparatos de medida o control.

- Maquinaria industrial: repuestos, herramientas metálicas, subconjuntos mecánicos.

- Ferretería: tornillería, herrajes, herramientas manuales y piezas metálicas sueltas.

Además, una aplicación habitual es el forrado interior de cajas: las láminas de burbuja VCI se recortan y se colocan como base o envoltorio dentro de cajas de cartón o madera, creando un ambiente protector y acolchado al mismo tiempo.

Sacos deshidratantes con VCI

Los sacos deshidratantes con VCI combinan dos tecnologías clave para la protección de metales: la absorción de humedad y la inhibición activa de la corrosión. Están diseñados para proteger piezas metálicas almacenadas o transportadas en condiciones climáticas adversas, especialmente cuando la humedad es un factor de riesgo elevado.

Estos sacos contienen materiales desecantes capaces de absorber y retener el exceso de humedad en espacios cerrados. Al mismo tiempo, contienen compuestos VCI que liberan moléculas protectoras capaces de formar una capa invisible sobre la superficie de los metales, bloqueando los procesos de oxidación.

La acción combinada garantiza una atmósfera seca e inhibidora dentro del embalaje, prolongando la vida útil de los productos metálicos sin necesidad de aceites protectores ni tratamientos adicionales. Su uso es sencillo, no requiere mantenimiento y se adapta a múltiples formatos logísticos.

En Inviker, ofrecemos sacos deshidratantes con VCI en bolsas individuales, listos para colocar en embalajes cerrados, cajas, contenedores marítimos o fundas de aluminio. Son compatibles con cualquier tipo de embalaje que ofrezca estanqueidad.

Aplicaciones industriales y sectores recomendados

En la industria, los sacos deshidratantes con VCI son especialmente eficaces en contextos donde la humedad y la exposición prolongada representan un riesgo significativo:

- Transporte marítimo y aéreo, especialmente en exportaciones de larga distancia.

- Almacenamientos prolongados en naves industriales, almacenes no climatizados o exteriores.

- Electrónica y componentes de precisión, que requieren condiciones estables y libres de humedad.

- Aeronáutica, defensa e ingeniería pesada, donde se manipulan equipos de alto valor y se exige fiabilidad absoluta en las condiciones de entrega.

Buenas prácticas de uso

Para maximizar resultados y garantizar una protección eficaz, se recomienda:

- Calcular la cantidad adecuada de desecante en función del volumen del embalaje y el tiempo de exposición previsto.

- Introducir los sacos en el embalaje justo antes del cierre, evitando que absorban humedad ambiental innecesariamente.

- Combinarlos con film barrera o fundas de aluminio, creando un entorno sellado donde el desecante y el VCI puedan actuar con máxima eficacia.

Este tipo de solución combinada representa una innovación práctica para entornos industriales que buscan reducir riesgos y evitar el deterioro de piezas críticas durante transporte y almacenaje.

| Material VCI | Formatos disponibles | Aplicaciones recomendadas | Ventajas destacadas |

|---|---|---|---|

| Papel VCI | Rollo, láminas, tubo, rizado, plastificado | Piezas pequeñas o medianas, separación entre capas, envoltura manual | Económico, fácil de usar, reciclable, versátil |

| Plástico VCI | Bolsas, láminas, tubo, rollo | Piezas individuales, procesos automatizados, exportación, almacenajes largos | Protección de barrera, transparencia, sellado, versátil, reciclable |

| Film estirable VCI | Manual, automático, con malla o rafia | Palets, piezas grandes o irregulares, entornos logísticos exigentes | Estabilidad de la carga + protección anticorrsosiva en el mismo producto |

| Rafia VCI | Rollo, sacos, formatos a medida | Piezas pesadas o con aristas, automoción, siderurgia, maquinaria | Alta resistencia, fácil manipulación, protección de barrera |

| Burbuja VCI | Rollo, bolsas | Electrónica, ferretería, componentes delicados, tapizado de cajas | Protección mecánica + anticorrosiva en un solo material |

| Sacos deshidratantes con VCI | Bolsas individuales para embalajes cerrados | Transporte marítimo o aéreo, almacenajes largos, embalajes con aluminio o barrera | Control de humedad + protección VCI combinada en un solo producto |

Aplicaciones industriales del embalaje anticorrosivo

El embalaje anticorrosivo desempeña un papel fundamental en sectores industriales que requieren proteger piezas metálicas de alto valor frente a condiciones ambientales agresivas, manipulaciones repetidas o almacenamientos prolongados. La correcta aplicación de materiales VCI (inhibidor volátil de corrosión), junto con prácticas logísticas adecuadas, permite evitar fallos prematuros, retrasos y reclamaciones comerciales, mejorando la rentabilidad global de la cadena de suministro.

Sectores industriales que requieren protección anticorrosiva avanzada

El uso de materiales VCI está especialmente extendido en sectores donde los componentes metálicos son críticos para el funcionamiento de productos complejos o donde los entornos logísticos y ambientales exigen una protección de alto nivel.

- Automoción: en líneas de producción y mantenimiento se protegen bloques de motor, piezas mecanizadas, rodamientos, conjuntos roscados o herramientas de calibración. El embalaje VCI permite montar directamente sin necesidad de desengrase.

- Aeronáutica y defensa: piezas con tolerancias muy ajustadas y responsabilidad estructural, como actuadores, elementos hidráulicos o estructuras metálicas ligeras, requieren embalajes limpios, seguros y sin residuos que afecten sus prestaciones.

- Siderurgia y metalurgia: materiales en bruto o semielaborados (chapas, flejes, tubos, bobinas de acero o aluminio) se embalan con VCI para su protección desde la fábrica hasta el cliente final, evitando oxidación por condensación en transporte o almacenaje.

- Maquinaria industrial y bienes de equipo: subconjuntos, repuestos y estructuras metálicas exportadas o almacenadas por largos periodos requieren soluciones anticorrosivas duraderas y adaptables a formas irregulares o de gran volumen.

En todos estos sectores, el embalaje con VCI no solo evita daños por corrosión, sino que también mejora la eficiencia operativa y el cumplimiento normativo, facilitando procesos posteriores como montaje, inspección o entrega al cliente.

Casos de uso: transporte marítimo y almacenaje prolongado

Dos de los entornos más críticos para la protección de metales son los envíos internacionales por vía marítima y el almacenaje prolongado sin climatización.

- En transporte marítimo, los materiales están expuestos a altos niveles de humedad, salinidad y cambios de temperatura. El uso combinado de papel o plástico VCI con fundas barrera de aluminio y sacos deshidratantes permite crear un microentorno seco y saturado de inhibidores, ideal para preservar piezas durante semanas o meses en tránsito.

- En almacenamiento de largo plazo, los riesgos de condensación, suciedad ambiental o humedad residual aumentan con el tiempo. Para evitar corrosión acumulativa, se recomienda el uso de embalajes cerrados con emisores VCI, láminas intermedias o bolsas con VCI y rotación de desecantes cuando sea necesario.

Ambos casos exigen no solo el uso del material adecuado, sino una planificación previa que considere el tipo de metal, la duración de la exposición y el destino final del producto.

Buenas prácticas para aplicar correctamente los materiales VCI

Para que los materiales anticorrosivos con tecnología VCI funcionen de forma eficaz, es imprescindible aplicarlos siguiendo ciertas buenas prácticas. Fallos en protección anticorrosiva a menudo se deben a errores en su uso y no al propio material.

Estos son los principios clave a tener en cuenta en entornos industriales:

- Piezas limpias y secas antes de embalar: restos de polvo, aceites o humedad interfieren en la formación de la capa protectora.

- Correcta colocación del soporte VCI: por ejemplo, orientar hacia el metal la cara tratada en el papel plastificado VCI, o distribuir de manera uniforme y en cantidad suficiente los separadores en embalajes más voluminosos.

- Entorno confinado: la eficacia del VCI depende de una atmósfera controlada. Bolsas, cajas o fundas deben cerrarse adecuadamente.

- Evitar materiales incompatibles: las piezas metálicas no deben entrar en contacto con papel sin tratar, cartón, madera o espumas agresivas que puedan absorber o neutralizar el efecto del VCI.

- Formación y control interno: los operarios deben conocer las buenas prácticas de uso y manipulación del VCI, desde cómo almacenar el material hasta cuándo abrir el embalaje final.

En nuestra guía práctica para aplicar correctamente los materiales VCI desarrollamos cada uno de estos puntos con consejos útiles y recomendaciones para operarios y responsables de logística.

Cómo elegir el material anticorrosivo adecuado

Seleccionar el embalaje anticorrosivo adecuado es una decisión técnica que debe considerar tanto las características del producto y materiales adicionales de embalaje como el contexto logístico y ambiental en el que va a operar. La elección correcta protege las piezas, mejora la eficiencia operativa, evita costes ocultos y refuerza la fiabilidad de las entregas industriales.

Evaluar condiciones ambientales y duración de exposición

El primer paso es analizar el entorno al que estarán expuestas las piezas metálicas:

- Humedad relativa, presencia de salinidad o atmósferas agresivas (por ejemplo, zonas costeras, ambientes industriales con contaminantes o transporte marítimo).

- Duración del almacenamiento o tránsito logístico, especialmente si se trata de exportaciones o estancias prolongadas en almacenes no climatizados. Se requiere un análisis detallado según el destino. No es lo mismo enviar las piezas a Finlandia por transporte terrestre que realizar la entrega en Corea con transporte combinado. La protección aplicada también se tiene que adaptar.

- Frecuencia de manipulación o inspección, que puede requerir soluciones reutilizables o de fácil acceso.

Cuanto más exigentes sean las condiciones, mayor nivel de protección deberá proporcionar el material seleccionado, combinando si es necesario el embalaje VCI anticorrosivo con desecantes o barreras físicas.

Considerar el tipo de metal a proteger

No todos los metales presentan la misma susceptibilidad a la corrosión. Por eso es importante conocer la composición de las piezas:

- Acero al carbono y hierro fundido, más propensos a la oxidación en presencia de humedad.

- Aluminio y aleaciones ligeras, sensibles a la corrosión galvánica y a ciertos contaminantes atmosféricos.

- Metales no ferrosos como cobre, latón o zinc, que requieren inhibidores compatibles para evitar reacciones adversas.

En este sentido, los productos VCI de Inviker están formulados para ofrecer protección multimetal, garantizando una cobertura eficaz para diferentes tipos de componentes en un mismo embalaje.

Compatibilidad con otros sistemas de embalaje

El embalaje anticorrosivo debe integrarse fácilmente en el sistema logístico existente:

- Compatibilidad con cajas de cartón o madera (asegurando aislamiento con VCI o materiales neutros).

- Adaptación a formatos de paletización, apilado o transporte automatizado.

- Posibilidad de combinar con film barrera, sacos deshidratantes o sensores de control, según las necesidades del cliente.

En muchos casos, la solución más eficaz será un sistema multicapa diseñado para cubrir varios riesgos a la vez, como golpes, humedad, vibraciones y oxidación.

Asesoramiento técnico especializado

Cada proyecto industrial presenta sus propias particularidades. Por eso, en Inviker ofrecemos asesoramiento técnico personalizado para ayudarte a elegir la mejor solución en función de tus piezas, procesos logísticos y requisitos de protección.

Nuestra experiencia en sectores como la automoción, siderurgia, energía o aeronáutica nos permite identificar riesgos potenciales y diseñar soluciones de embalaje industrial anticorrosivo a medida, con garantías de rendimiento, cumplimiento normativo y sostenibilidad.

Innovación y sostenibilidad en embalaje anticorrosivo

La innovación en embalaje industrial anticorrosivo ya no se centra únicamente en mejorar la eficacia de protección, sino también en cumplir con los compromisos de sostenibilidad, seguridad para el operario y conformidad normativa. En un contexto de transformación industrial global, las empresas exigen materiales que funcionen a la vez que reduzcan su huella ambiental y se integren en procesos logísticos responsables.

Nuevos desarrollos en materiales reciclables y monomateriales

Uno de los principales avances en los últimos años ha sido el desarrollo de materiales VCI reciclables y monomateriales, que facilitan la gestión de residuos y la economía circular. Mientras que en el pasado los embalajes multicapa dificultaban su tratamiento al final de la vida útil, hoy en día es posible utilizar soluciones VCI elaboradas a partir de:

- Polietileno 100% reciclable, con o sin contenido reciclado post-industrial o post-consumo.

- Papeles kraft VCI biodegradables, aptos para reciclado en flujos de papel estándar.

- Estructuras monomateriales, especialmente útiles cuando se combinan funciones (anticorrosión + amortiguación + barrera), sin necesidad de mezclas con materiales incompatibles.

En el caso de Inviker, muchos productos han sido optimizados para cumplir con los criterios de sostenibilidad sin comprometer el rendimiento técnico. Este tipo de innovación es especialmente valorada en sectores que priorizan la trazabilidad ambiental o deben cumplir con estándares de sostenibilidad en sus cadenas de suministro por política interna o exigencia del cliente final.

Productos VCI sin nitritos y conformes a normativas europeas

La transición hacia productos VCI libres de nitritos es otro de los pilares de la innovación en este campo. Si bien en el pasado era habitual el uso de compuestos como los nitritos y aminas por su eficacia, se ha demostrado que presentan riesgos para la salud de los operarios y para el medio ambiente.

Por eso, en Inviker apostamos por fórmulas libres de sustancias peligrosas y conforme a normativas europeas reconocidas, tales como:

- REACH (Registro, Evaluación y Autorización de Sustancias Químicas),

- RoHS (Restricción de sustancias peligrosas en equipos eléctricos y electrónicos) y

- TRGS 615, norma alemana específica sobre la seguridad de los inhibidores de corrosión.

Esta nueva generación de VCI garantiza una protección anticorrosiva eficaz y segura, compatible con los estándares de calidad más exigentes y con una visión responsable del ciclo de vida del embalaje.

Conclusión: claves para una estrategia eficaz de protección contra la corrosión

La corrosión sigue siendo una de las principales causas de deterioro, pérdidas económicas y reclamaciones logísticas en sectores industriales que trabajan con piezas metálicas. En este contexto, disponer de una estrategia de protección anticorrosiva bien planificada es esencial para garantizar la calidad del producto, optimizar recursos y mantener la competitividad y la rentabilidad de los procesos industriales.

Las soluciones de embalaje anticorrosivo con VCI, cuando se aplican correctamente, permiten prevenir daños antes de que ocurran, asegurando que las piezas lleguen en condiciones óptimas a su destino y evitando costes ocultos como reprocesados, retrasos o devoluciones.

A lo largo de esta guía hemos visto que elegir el material adecuado implica valorar múltiples factores: tipo de metal, condiciones ambientales, duración del transporte o almacenamiento, compatibilidad con otros materiales, facilidad de aplicación y normativa aplicable. El embalaje anticorrosivo VCI en sí no garantiza el éxito. Es imprescindible aplicarlo correctamente, almacenarlo en condiciones adecuadas y formar a los equipos para maximizar su eficacia.

El embalaje anticorrosivo debe entenderse como una inversión con retorno. Por un coste relativamente bajo, permite proteger piezas de alto valor, asegurar entregas sin incidencias y mantener la reputación de calidad de la empresa. Además, la evolución de los materiales – más sostenibles, más seguros y más adaptados a los procesos logísticos actuales – demuestra que es posible mejorar la protección sin renunciar al respeto medioambiental ni a la eficiencia.

En este camino, contar con el asesoramiento de un especialista marca la diferencia. En Inviker llevamos más de seis décadas acompañando a empresas industriales con soluciones de embalaje anticorrosivo a medida. Nuestro enfoque no es solo vender materiales, sino diseñar estrategias completas de protección que respondan a los retos reales de cada cliente, desde el diseño del embalaje hasta el seguimiento postventa.

Invertir en un buen embalaje anticorrosivo es proteger toda la cadena de valor.

¿Necesitas asesoramiento para definir el embalaje anticorrosivo más adecuado?

En Inviker te ayudamos a elegir los materiales más eficaces según el tipo de metal, las condiciones de transporte y los requerimientos de tu sector. Ofrecemos soluciones VCI a medida, soporte técnico y formatos personalizados para que tu protección sea siempre eficiente y rentable.

Contacta con nuestro equipo técnico y cuéntanos tu caso. Estaremos encantados de ayudarte.